精密热流道是注塑成型向 “高精度、高效率、低损耗” 升级的核心技术,其性能直接决定产品质量和生产经济性,在高端制造领域的应用日益广泛。

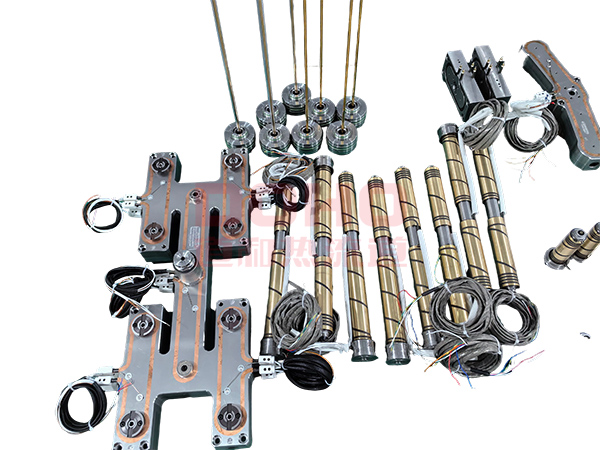

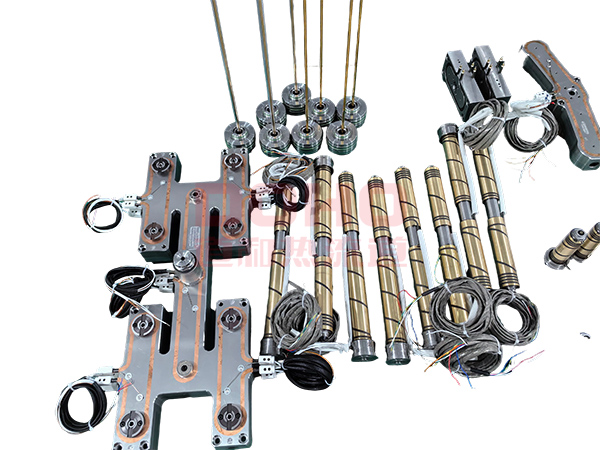

精密热流道系统由多个精密部件协同工作,核心组件包括:

热喷嘴(Hot Nozzle)

直接与模具型腔连接,负责将熔融塑料注入型腔,其内部流道设计需匹配塑料特性(如流动性、温度敏感性),确保无冷料、无滞流。

按结构可分为开放式、针阀式等,针阀式喷嘴能通过机械或液压控制开关,精准控制浇口痕迹,适合表面要求高的产品(如手机外壳、医疗配件)。

分流板(Manifold)

连接注塑机炮筒与热喷嘴,将熔融塑料分配到多个喷嘴,其流道需对称设计、阻力均衡,避免因压力或温度不均导致的产品缺陷(如尺寸偏差、缩痕)。

材质多为高强度合金(如 H13 钢),并经过精密加工(如 EDM 电火花成型),流道表面粗糙度需达 Ra0.8μm 以下,减少塑料流动阻力。

加热与温控系统

包括加热圈、热电偶、温控器等,需实现 ±1℃以内的温度控制精度(普通热流道为 ±3℃),避免因局部过热导致塑料降解(如 PC 料发黄)或温度不足导致的流动不畅。

加热元件需与分流板、喷嘴紧密贴合,确保热传导均匀,常用的加热方式有铠装加热棒、薄膜加热片等。

冷却系统

针对热流道与模具接触的部分(如喷嘴法兰、分流板底部)设计冷却水路,防止模具过热影响型腔温度稳定,同时避免热流道热量流失导致塑料凝固。

辅助配件

如定位环、密封件、接线盒等,密封件需耐高压(通常≥150MPa)和高温(200-400℃,依塑料类型而定),防止塑料泄漏或热量损失。

微信二维码

微信二维码